PROJECT STORY #01

安全性と操作性を追究した

新ティーチングペンダントの

開発

Overview / 概要

軽量かつ頑丈 製造現場での操作を安全でスムーズに

生産現場の安全を追求し、人間工学に基づいて設計

多様なニーズに応えたユニバーサルデザインを実現した

ティーチングペンダントの開発ストーリー

ティーチングペンダントとは、産業用ロボットに動きを教え込むための装置です。

従来製品は、画面に数字や簡単なイラストだけがモノクロで表示され、高い習熟度がなければ使用できないものでした。しかし近年では、作業者の多様化に合わせてニーズが変容しており、より簡単に使えるものが求めらるようになり、ティーチングペンダントに大きな進化が必要な時期が来ていました。

これは「誰もが簡単に使える」を実現するために奮闘した社員たちのストーリーです。

Project member プロジェクトメンバー

-

企画

マーケティング・戦略統括本部 製品戦略本部

オートメーション事業戦略部 -

開発

機器製品開発部

筐体技術グループ -

開発

製品開発本部 電子製品開発部

デジタル回路技術グループ -

開発

製品開発本部 電子製品開発部

次世代HMIソフトウェア技術グループ -

生産

生産SCM本部 生産技術センター

生産設備統括グループ

PROJECT STORY.01

安全機能の無効化が現場で発生、安全装置が機能しておらず危険な状態に。

ティーチングペンダントには、IDEC独自の3ポジションイネーブルスイッチ(押していない時はOFF、軽く押すとON、強く押すとOFFとなるスイッチ)が搭載されていて、安全にロボットを操作できる仕様になっています。

ロボットのティーチング作業は長時間に及ぶこともあり、最大で8時間ほど作業するケースもあります。つまり「ON(軽く押した状態)」を数時間にわたって常に保持しなければなりません。ストレスをかけずに操作出来るようになっていないと、作業者が勝手に判断して、ケースとスイッチの間に物を詰めて意図的にONの状態にして安全機能を無効化されてしまう場合も。

このように安全機能を無効化されてしまうと、いざ作業者が危険な状態になったとしてもロボットが停止せず事故が発生してしまいます。安全を守る為には、搭載されているスイッチも正しく使用されないと全く意味がありません。

「安全な現場を実現するためには、単にスイッチを並べた装置ではなく、直観的な操作性で作業者にストレスを与えない製品が必要だ」

このような経緯から、担当者たちは新たな製品を開発することになりました。

PROJECT STORY.02

改良に次ぐ改良…

相反する複数のニーズに対応し、ついに最高の持ちやすさが実現!

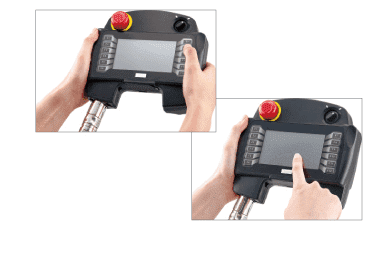

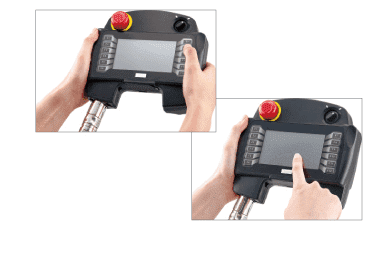

作業者の安全を守るために必要な安全機能が無効化されないための最大のキーワードは「持ちやすさ」でした。

どんな人が作業をしても疲れにくい筐体にするため、人間工学に基づいて、メカスイッチの配置や製品の形状、内部の基板等を設計しました。さらなる持ちやすさを追求して、自分達だけではなく手の小さい人から大きな人まで、多くの人に実際に操作してもらうテストを繰り返し、改良に改良を重ねたのです。

一方で長時間使用しても疲れない軽さを実現するためには、外形を小さくする必要があり、その結果、内部の基板にも大きな影響が発生しました。

度重なる改良が加えられる過程で、キーワードである「持ちやすさ」の追求のために内部のレイアウトに変更が発生しました。当初のレイアウトでも、もうこれ以上小さくできないと思っていた設計だったため、どうすれば「軽くて持ちやすい」という構造を実現できるのか、回路設計者の頭を悩ませました。部品の構造に合わせて部品レイアウトを再度見直し、それに合わせてソフトウェアの処理も変更する事で、基板サイズが小さくなり、外形を小さくする事が出来ました。

そして、自然に親指が定位置にいくよう窪みを付けたり、「3ポジションイネーブルスイッチ」が押しやすいように溝を削ったり、さまざまな工夫が加えられ、最高に持ちやすい構造がついに実現しました。

PROJECT STORY.03

直観的な操作性を実現するために

表現力を向上

多様化する生産現場のニーズに応えるため、複数のロボットメーカーにヒアリングして徹底的に操作方法を調査しました。

ヒアリング結果から吸い上げたご要望を元に、従来の文字・数字や簡単なイラストだけがモノクロ表示されていた画面に比べ、最大32言語の多言語対応や、高精細カラーLCDを用いてピクトグラムのような操作支援となる視覚情報を画面上に表示できるようにしました。その結果、ソフトウェアの部分でも高い習熟度に関係なく「直観的な操作性」を実現したのです。

また、スイッチを押してロボットを駆動、離して停止させるような操作を繰り返して小刻みに位置を調整するインチング運転の場合、停止させるための通信指示が遅れてしまうと、ロボットの動作に遅れが生じ事故が発生する可能性があります。そのため、指示を出す処理は他の通信機能などが動作中でも優先的かつ確実に実行されることが求められますが、同様の機能や類似の製品にも再利用できるようなモジュール設計を行い、メンテナンス性向上と品質向上を両立させることができました。

PROJECT STORY.04

想定以上の落下に耐えうる堅牢性

「持ちやすさ」の追求と共に、開発者を悩ませた種がもう1つ。それは、お客様との会話から出てきた「ロボットコントローラの上から落としても壊れないようにして欲しい」という堅牢性についてです。

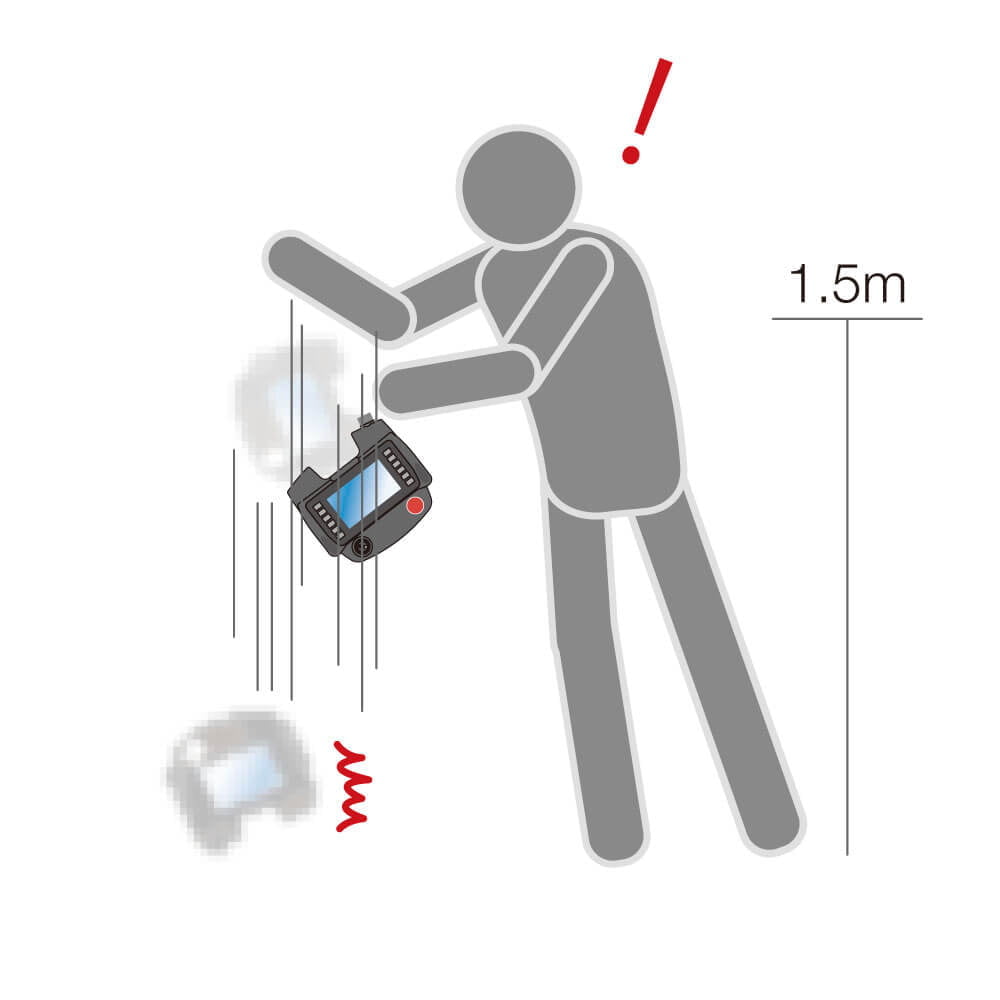

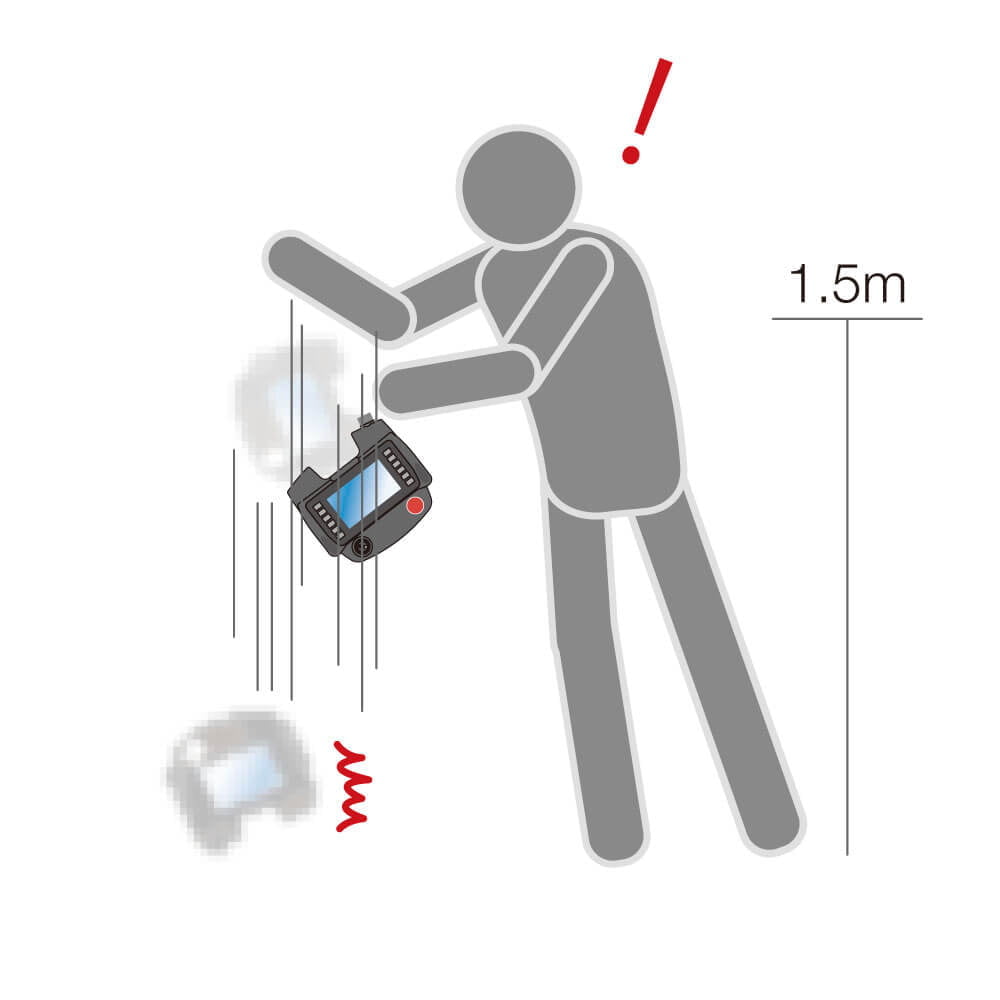

社内では、使用時の落下は“腰の位置”くらいからと考え、1.0mの高さからの落下に耐えられれば十分という意見が大半でした。しかし、ロボットメーカーのご要望を正しく把握するため再調査したところ、実際の落下は使用中ではなく、休憩中などにティーチングペンダントを元の位置に戻さず、ロボットコントローラの上に置いている時に発生していたということが判明し、1.5mの高さから落下しても壊れない堅牢性が必要という事でした(もちろん、ロボットメーカーからはいかなる場合も元の位置に戻すことを推奨しています)。

このご要望もまた「軽いのに丈夫で壊れにくい」という相反するニーズで苦労しましたが、形状や筐体樹脂の材料を見直し、それに伴い金型も改造することで、堅牢性と軽量化を両立して実現することができました。

PROJECT STORY.05

これからのHG1P形プログラマブル表示器ハンディタイプ

実はHG1P形プログラマブル表示器ハンディタイプにはまだまだ進化の余地があると語ったのは、製品企画の担当者。

「今後は更に使い易さに磨きをかけ、ジョイスティックなどの自社HMI製品と更に融合し、より直観的で使い易いユーザーインターフェイスをお客さまに提供していきたい」と言います。

IDECのHMI技術を結集したHG1Pの今後の活躍が、世界の製造現場の安全と、更なる飛躍に繋がると信じ、社員たちは日々仕事に臨んでいます。